Kartoffel – Sammelroder aus Weimar

Einleitung

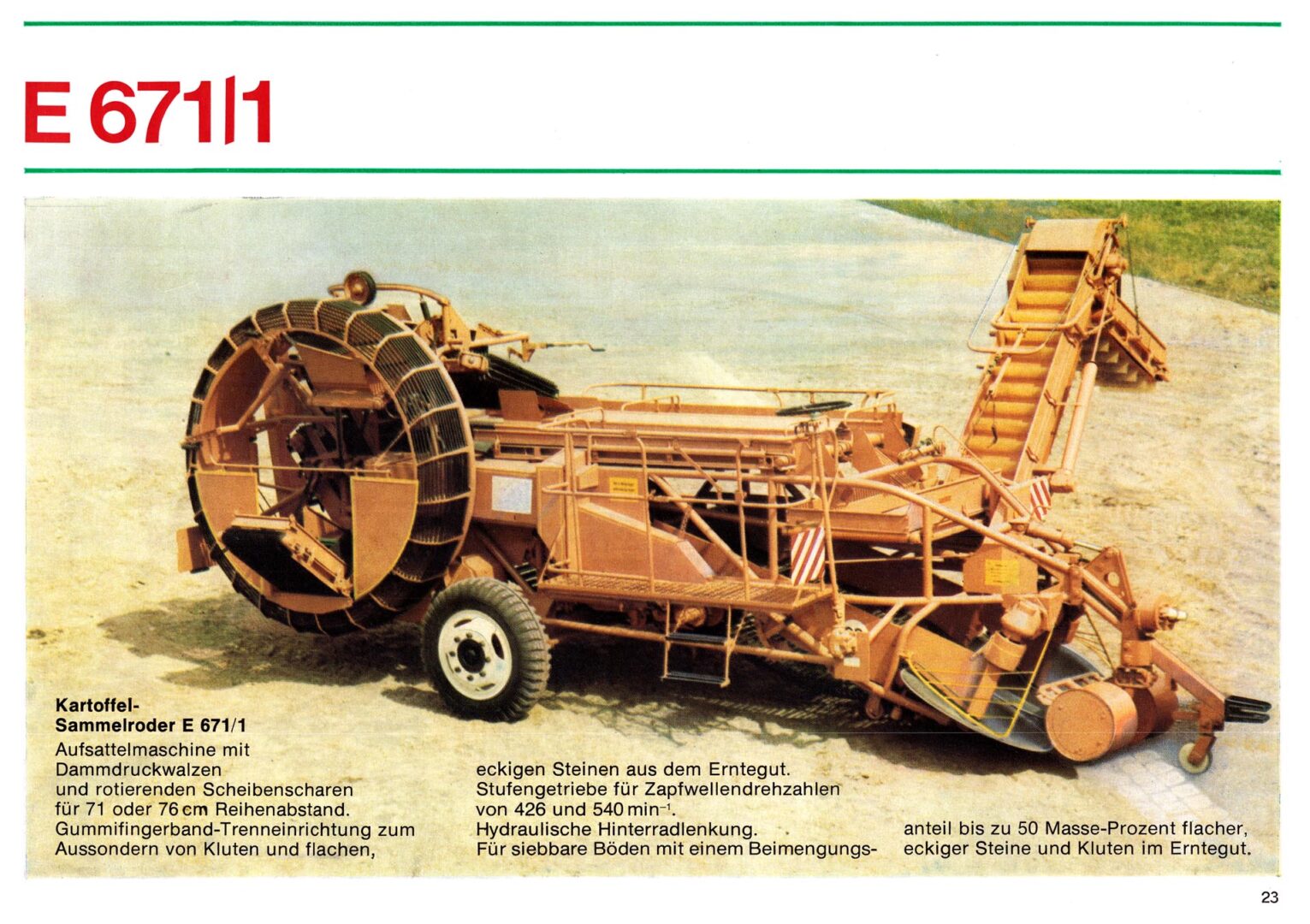

Eine der ersten Kartoffelerntemaschinen war der Typ E 671.

Diese wurden nach sowjetischer Lizenz der Kartoffelerntemaschine KOK 2 produziert. Von dieser Maschine wurden im Einführungsjahr 1954 50 Maschinen gefertigt und ausgeliefert.

Mit dieser Maschine beginnt die Produktion von Kartoffelerntemaschinen im Mähdrescherwerk und später im Weimar – Werk.

Die in den späteren Jahren ausgelieferten neueren E671 – Varianten lassen eine Verwandtschaft mit der KOK 2 bestenfalls noch erahnen, wird doch nun zur Beimengungstrennung das im Volksmund sogenannte “Röhnrad” eingesetzt…

Arbeitsweise von Kartoffelerntemaschinen aus Weimar

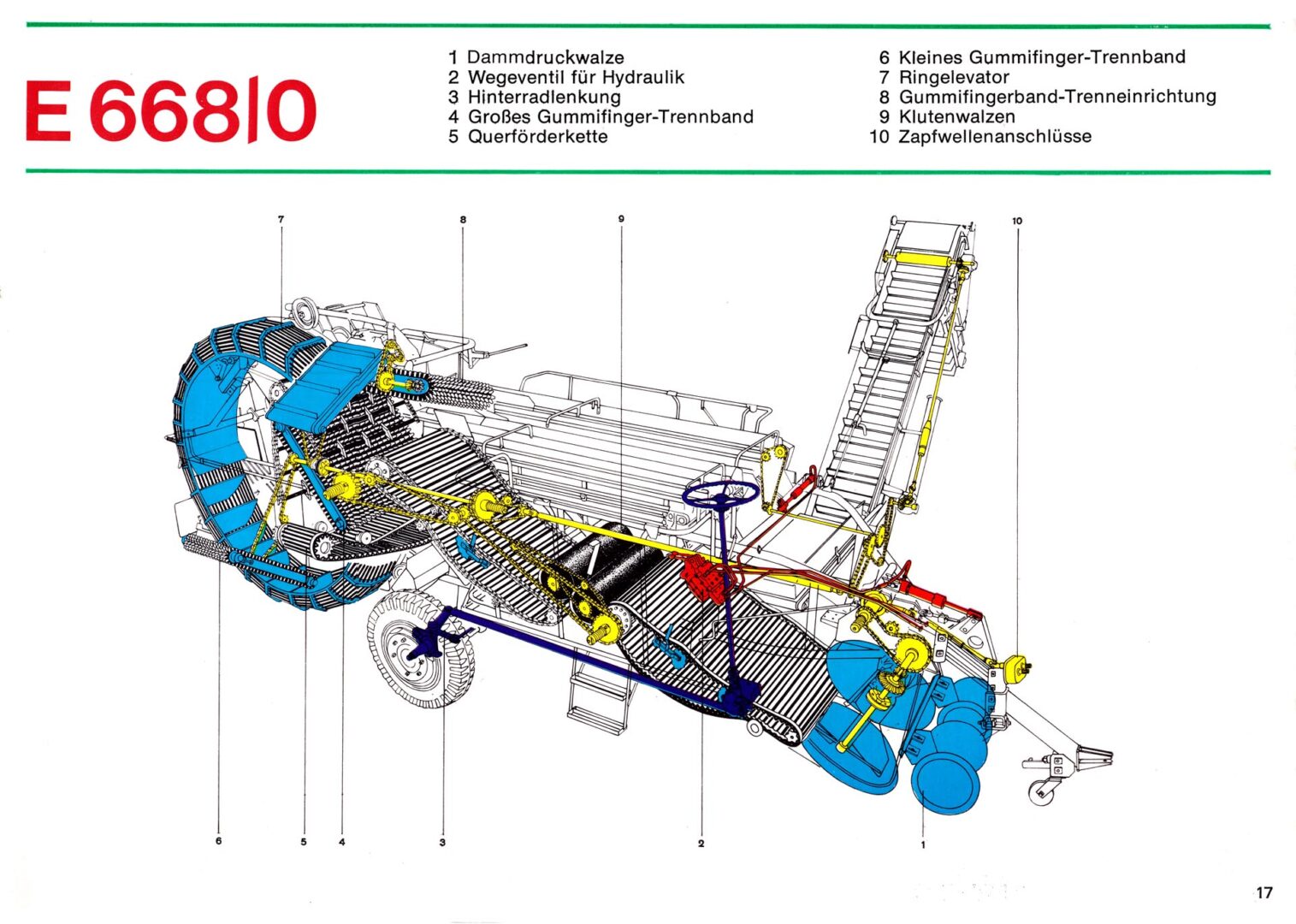

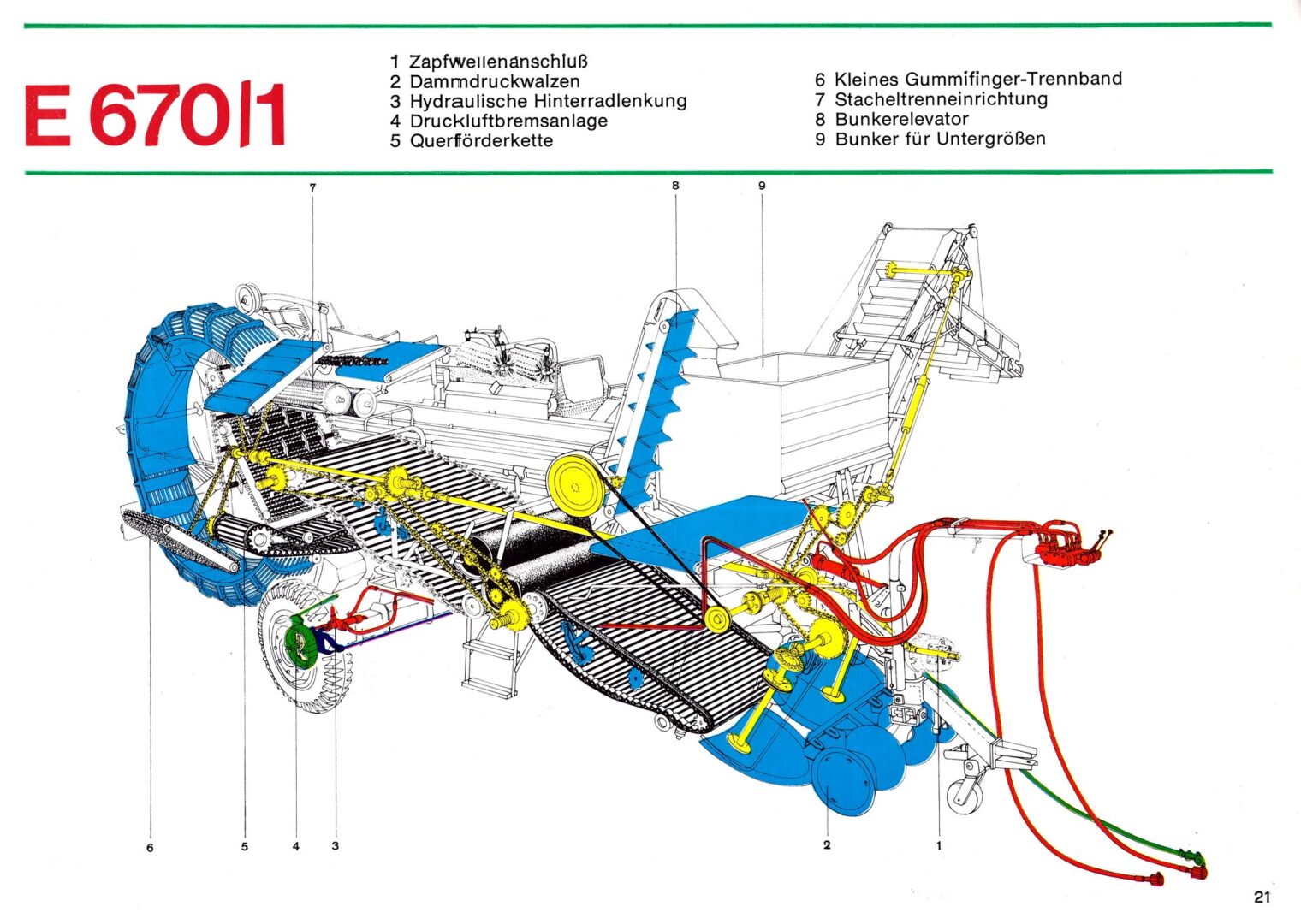

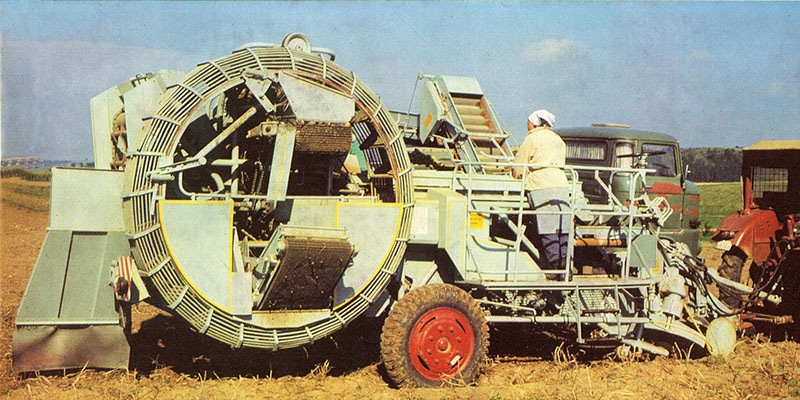

Weil die Kartoffelerntemaschinen von einem Grundtyp abgeleitet wurden und weitgehend aus Standardbaugruppen bestehen, ist ihre Arbeitsweise in den wesentlichen Punkten gleich.

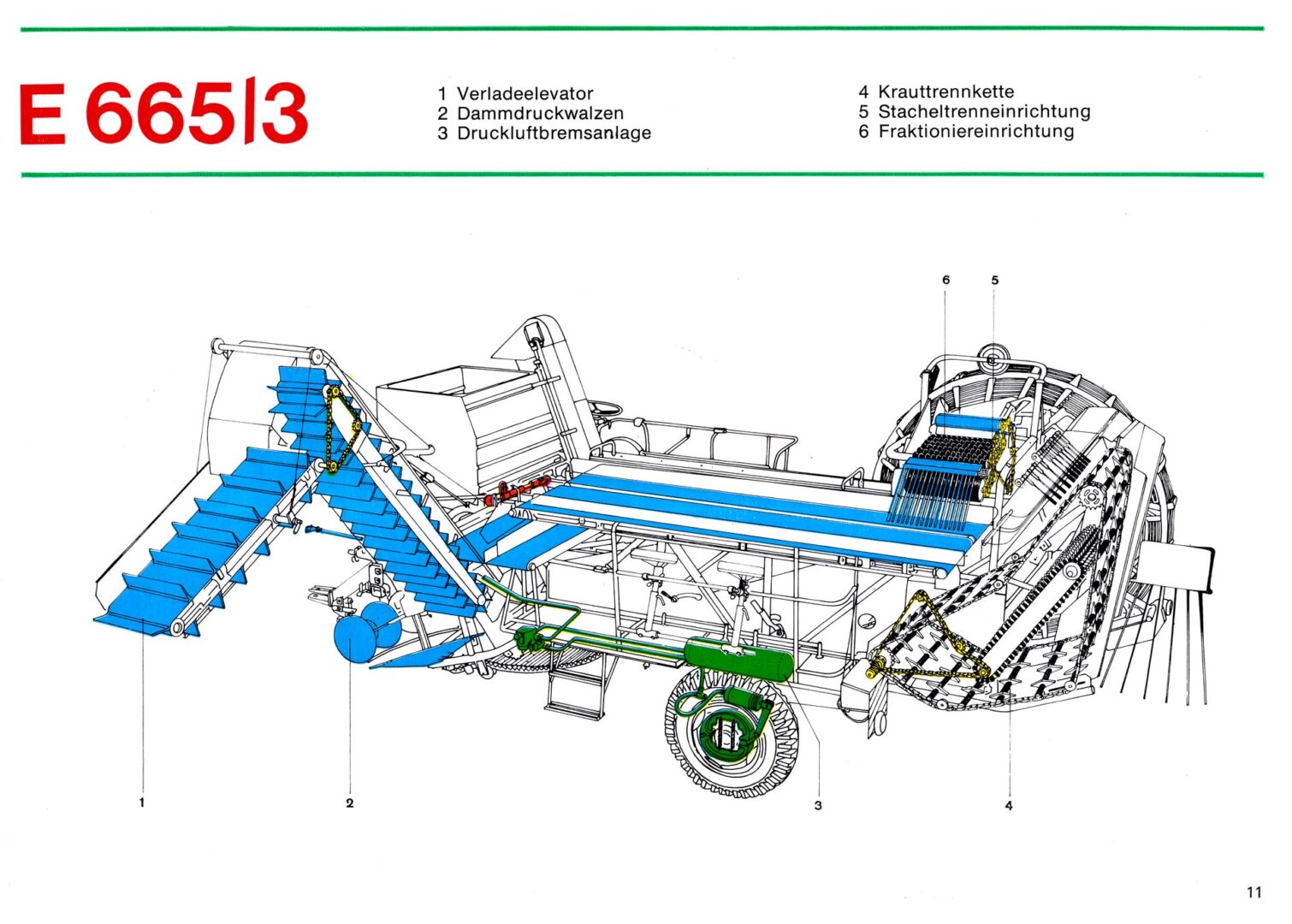

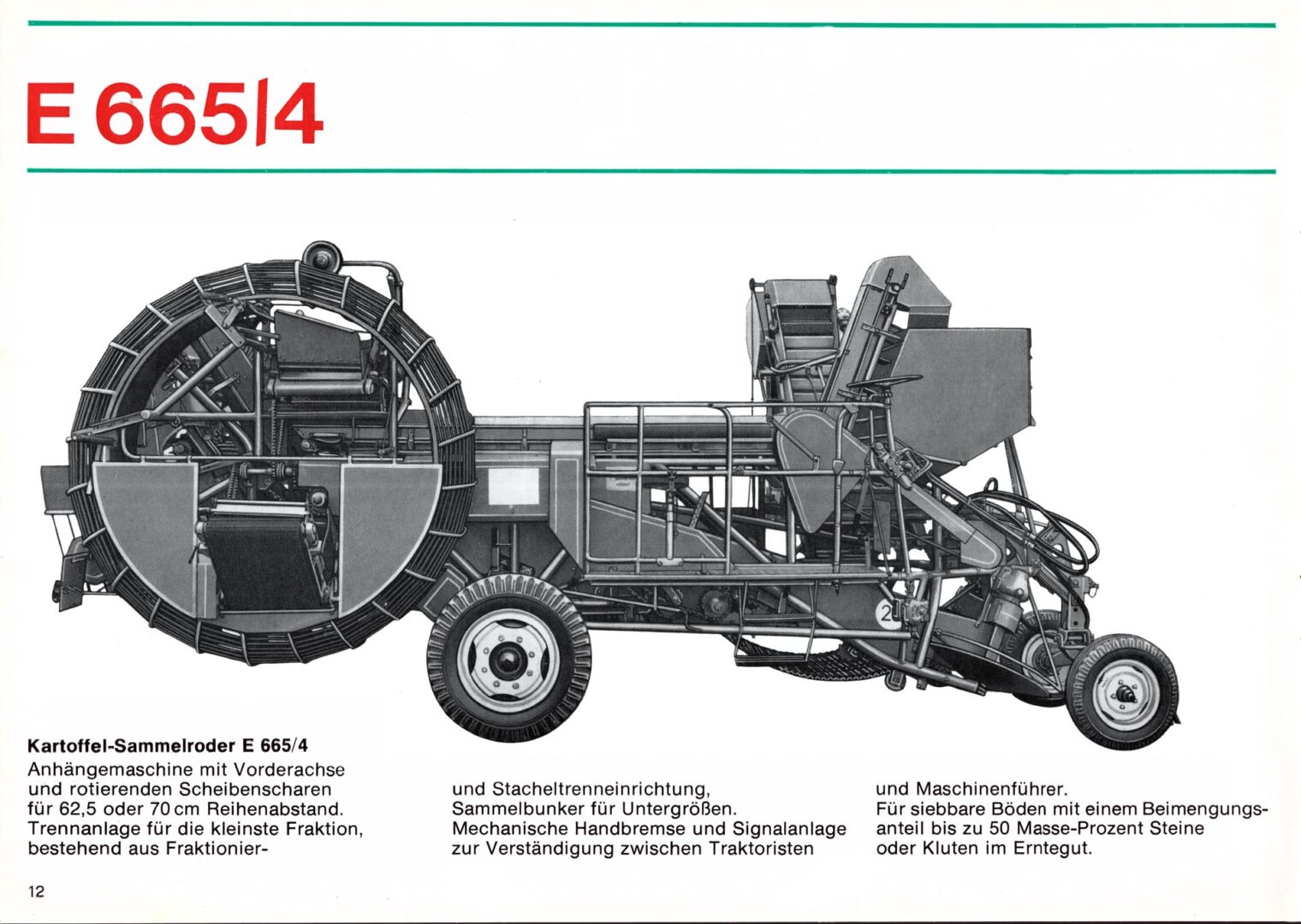

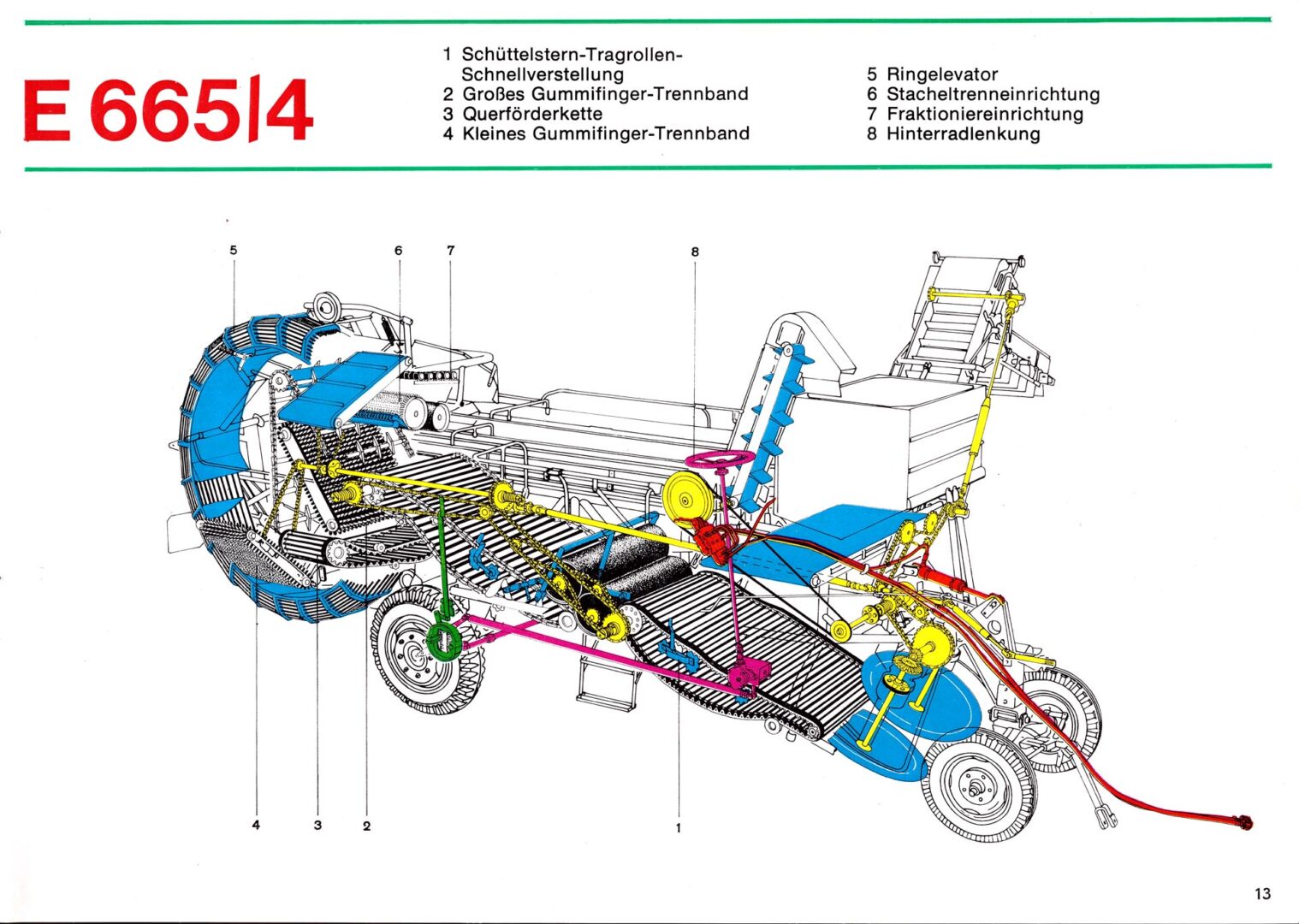

Typisch für die Grundmaschine ist die Dammaufnahme mit gegenläufig rotierenden Scheibenscharen. Rotierende Schare verringern den Zugkraftbedarf für die Maschinen zur die Zugtraktoren und verhindern das Ausbrechen der Dämme – vor allem bei sandigen, lockeren Böden.

Für spezielle Einsatzbedingungen stehen Mulden- oder Spatenschare zur Verfügung.

Die Rodetiefe der Schare wird vom Maschinenführer hydraulisch eingestellt.

Das Ausheben der Schare am Vorgewende oder beim Transport erfolgt ebenfalls hydraulisch.

Auf zwei verschleißarmen Siebketten werden die absiebbaren Beimengungen vom Erntegut getrennt. Die Siebketten können wahlweise über Tragrollen oder über Schüttelsterne laufen.

Werden durch eine Schnellverstellung die Schüttelsterne zum Eingriff gebracht, erhöht sich die Siebintensität.

Zwischen der ersten und der zweiten Siebkette passiert das Erntegut zwei elastische Walzen, die Kluten – Erdklumpen – zerdrücken. Der Luftdruck in den Walzen und ihr Abstand zueinander kann je nach Klutenanteil und Härte der Kluten verändert werden.

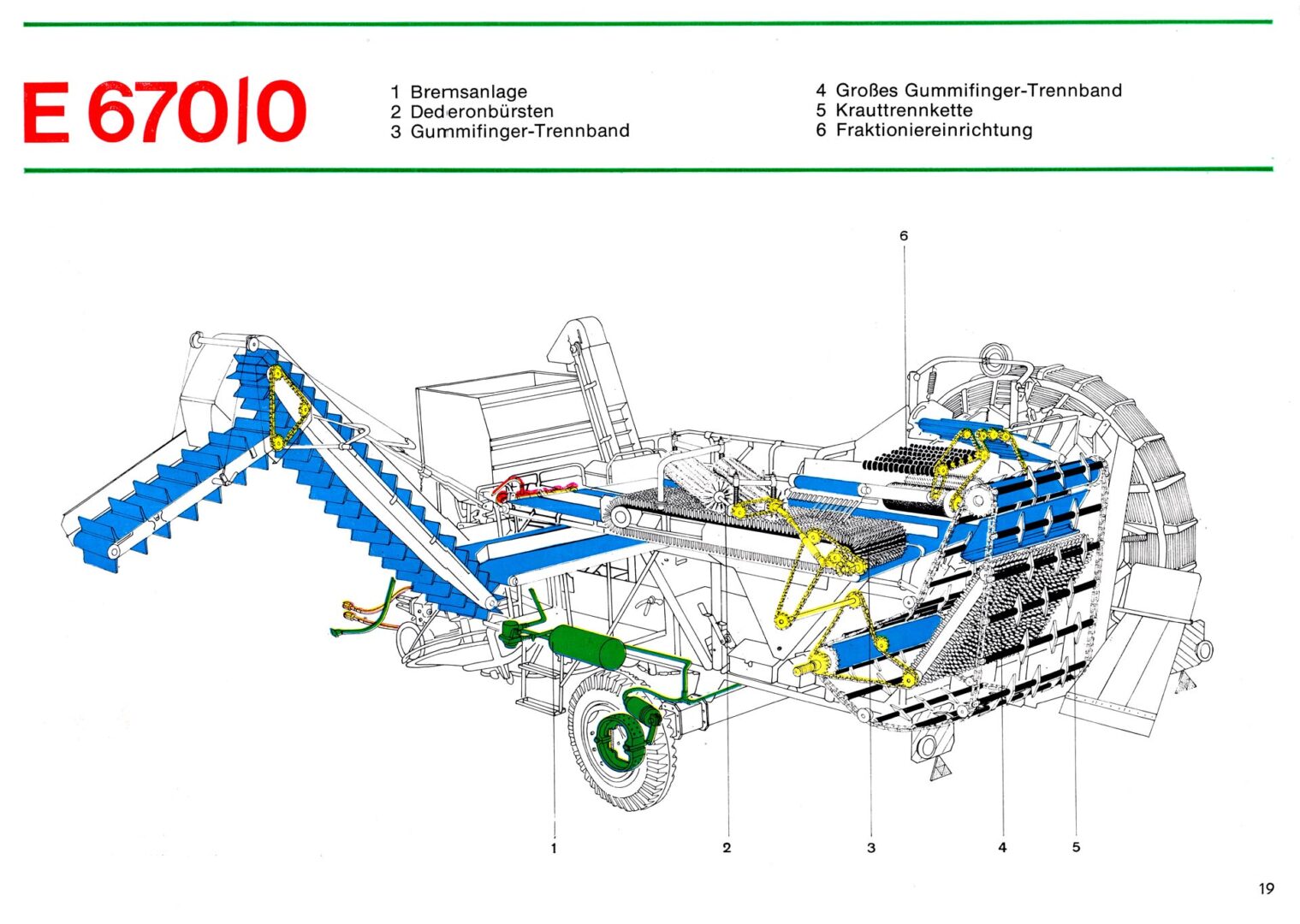

Am Ende der zweiten Siebkette fällt das Erntegut auf ein geneigtes Gummifingerband.

Die Kartoffeln rollen entgegen der Laufrichtung des Bandes ab.

Beimengungen wie Erde, Krautreste und Steine geraten zwischen die Gummifinger und werden ausgeschieden.

Bei der Übergabe an dieses Gummifingerband durchläuft das Erntegut die aus gummierten Querstäben gebildete Krauttrennkette. Das Grobkraut wird von den Stäben erfaßt und hinter der Maschine abgeworfen.

Die vom Gummifingerband abrollenden Kartoffeln werden von einer Querförderkette aus Siebstäben zum Ringelevator transportiert und passieren dabei noch ein zweites Gummifinger-Trennband. Dieses Band dient vor allem zum Abscheiden von Feinerde und Feinkrautresten.

Der Ringelevator übergibt das nun von Feinerde und Feinkraut befreite Erntegut der entsprechend dem Maschinentyp verschieden gestalteten Trenneinrichtung. Fehltrennungen können vom Verlesepersonal auf den Auslesebändern korrigiert werden.

Ein Verladeelevator mit Stollenförderband, dessen Abgabehöhe hydraulisch verstellbar ist, übergibt

die Kartoffeln dem Transportfahrzeug.

Trenneinrichtungen für verschiedene Einsatzbedingungen

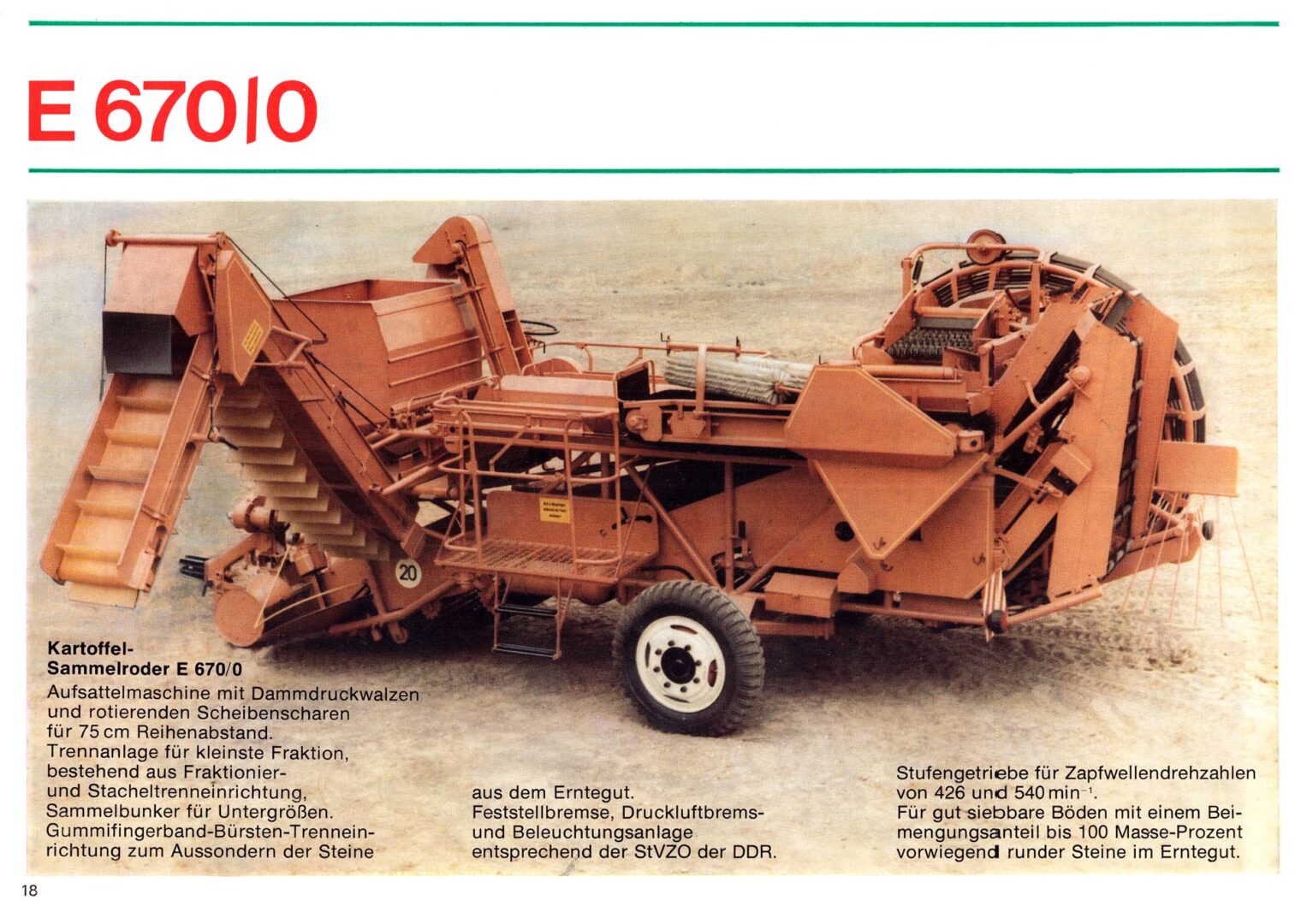

Trennanlage für die kleinste Fraktion

Die Trennanlage für die kleinste Fraktion besteht aus Fraktionier- und Stacheltrenneinrichtung sowie einem Sammelbunker für die kleinsten Kartoffeln. Mit ihr werden Kluten und Steine mechanisch aus dem Rodegut ausgesondert. Das vom Ringelevator kommende Erntegut läuft über sechs Gummiprofilwalzen, deren Abstand zueinander stufenlos einstellbar ist.

Jeder Anwender kann selbst entscheiden, ab welcher Kluten-, Stein- bzw. Kartoffelabmessung die Trennanlage wirksam werden soll. Unter der Profilwalzengruppe werden die im Gemisch enthaltenen kleinen Kartoffeln von einer Stachelwalze an gestochen und auf diese Weise von den Beimengungen (Kluten, Steine) gleicher Größenordnung getrennt. Ein besonderer Kanal des Verlesebandes führt die Untergrößen dem Sammelbunker am Vorderteil der Maschine zu. Die Beimengungen fallen wieder auf das Feld zurück. Die kleinen Kartoffeln sollten gesondert abgefahren

werden. Der Einsatz der Trennanlage für die kleinste Fraktion ist immer dann von großem Vorteil, wenn in großer Stückzahl Steine oder Kluten im Größenbereich der mitgeernteten Futterkartoffeln anfallen.

Auf Böden mit hohem Klutenanfall im Erntegut wird die Flächenleistung der Sammelroder sehr stark von der Ausleseleistung der mitfahrenden Arbeitskräfte beeinflußt. 6 Personen können ca. 720

Kluten in einer Minute auslesen. Weil mit der Standardausführung der Siebketten alle Kartoffeln geerntet werden, die größer als 27 mm sind, kommt auch eine beträchliche Anzahl kleiner Kluten mit auf den Auslesetisch. Als Speisekartoffeln werden in der DDR und in anderen Ländern nur die Kartoffeln verwendet, die größer als 40 mm sind. Deshalb ist es möglich, alle Kluten mechanisch zu entfernen, die kleiner als 40 mm sind. Die Sammelroder werden hierzu mit der Trennanlage für kleinste Fraktion ausgerüstet.

Die Maschinen E 665 und E 670 sind mit diesen Spezialeinrichtungen zum Abtrennen kleiner Kluten und Steine aus gerüstet. Bei gleicher Endreinheit des Erntegutes können die Ausleseleistungen

um ca. 35% erhöht und die Erntekosten erheblich gesenkt werden.

Es ist notwendig, durch agrotechnische Maßnahmen Klutenbildung zu verhindern. Ergibt sich bei der Ernte ein Verhältnis zwischen Kartoffeln und Kluten von 2 :3, so werden die Erntekosten im Vergleich zu normalen Einsatzbedingungen mehr als verdoppelt.

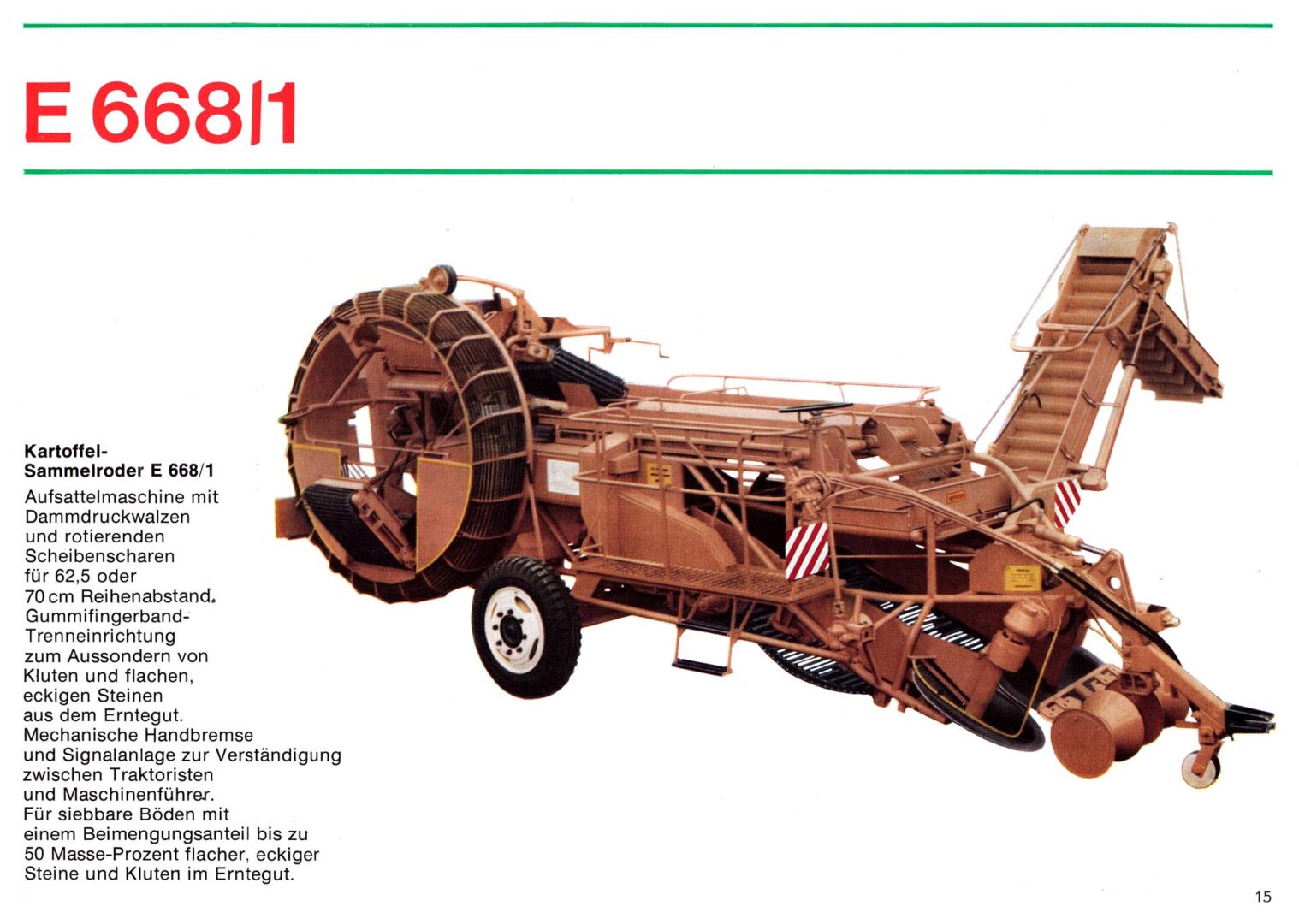

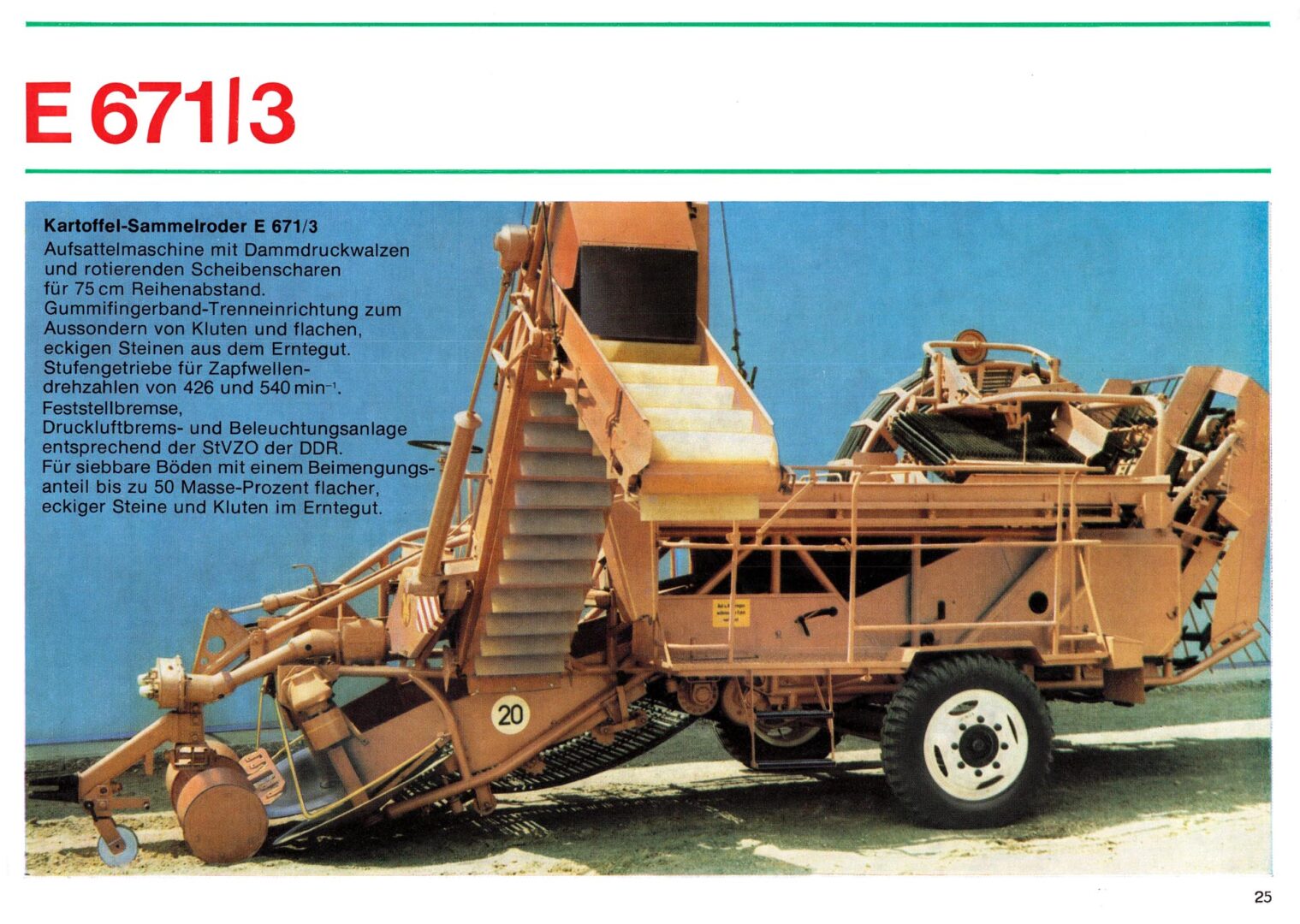

Gummifingerband – Trenneinrichtung

Diese Trenneinrichtung nutzt den unterschiedlichen Rollwiderstand von Kartoffeln und Beimengungen. Das Erntegut gelangt vom Ringelevator auf ein geneigtes, in Fahrtrichtung umlaufendes

Gummifingerband, dessen Neigungswinkel nach Bedarf verstellt werden kann.

Die Kartoffeln rollen auf Grund ihres geringeren Rollwiderstandes vom Band ab und werden vom Kanal für die Marktware aufgenommen. Die Beimengungen, vor allem flache, eckige Steine und Kluten, geraten zwischen die Finger des Bandes und wer den in den Beimengungskanal abgeworfen.

Mit der Gummifingerband-Trenneinrichtung wird erreicht, daß im Marktwarestrom nur noch größere Kluten und Steine verbleiben, die sich gut manuell entfernen lassen. Ein ähnlicher Effekt wird durch diese Vortrennung auch für den Beimengungskanal erzielt. Hier brauchen nur geringe Stückzahlen fehlgeleiteter Kartoffeln entfernt zu werden, die sich wieder um besser aufnehmen lassen als kleine Kluten und Steine. Die Gummifingerband – Trenneinrichtung wird mit großem Erfolg eingesetzt, wenn der Beimengungsanteil 50 Masse-Prozent flacher, eckiger Steine oder Kluten nicht übersteigt. Obwohl die Trennung nach anderen Prinzipien als bei der Trennanlage für die kleinste Fraktion erfolgt, können annähernd die gleichen ökonomischen Effekte erzielt werden.

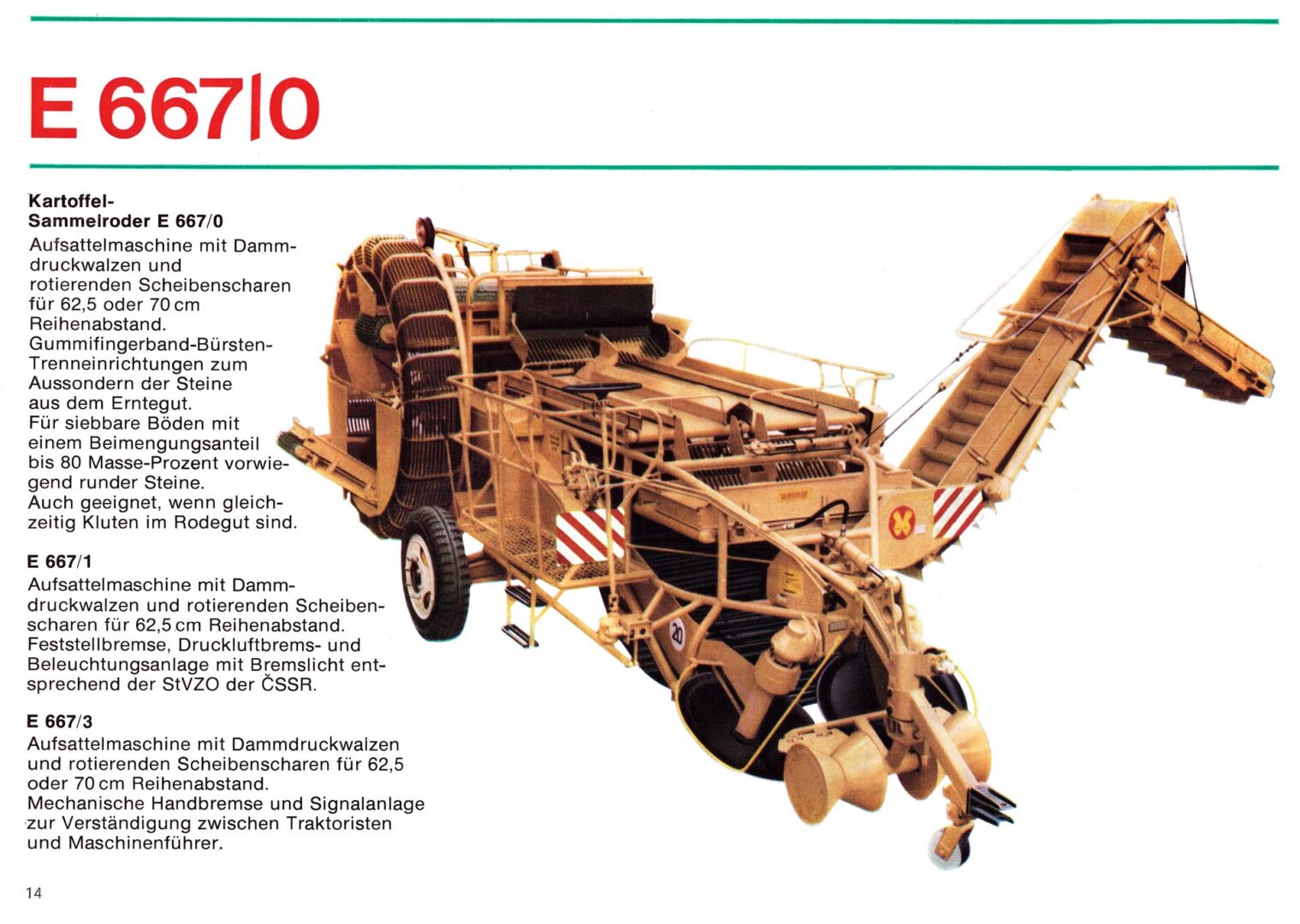

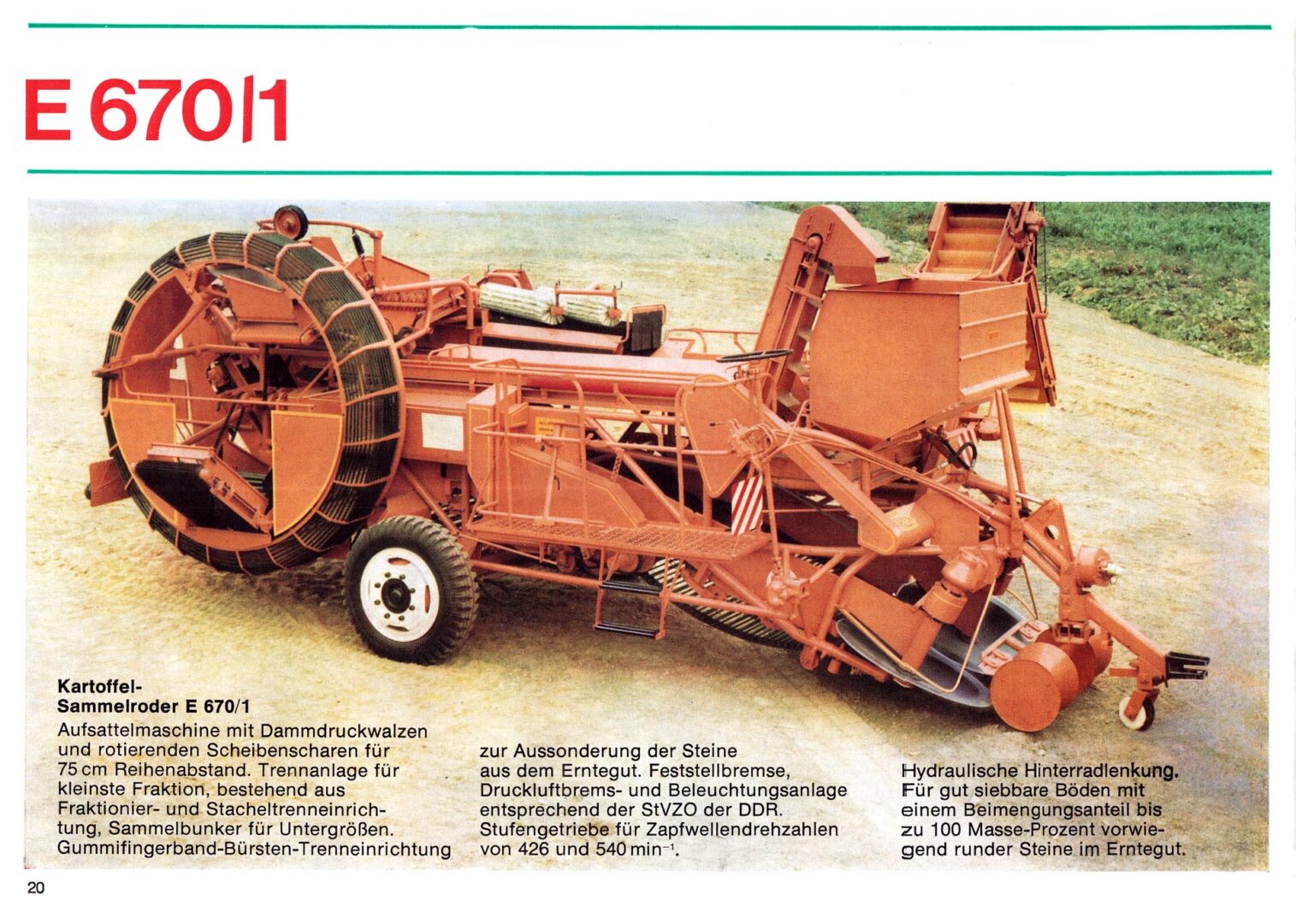

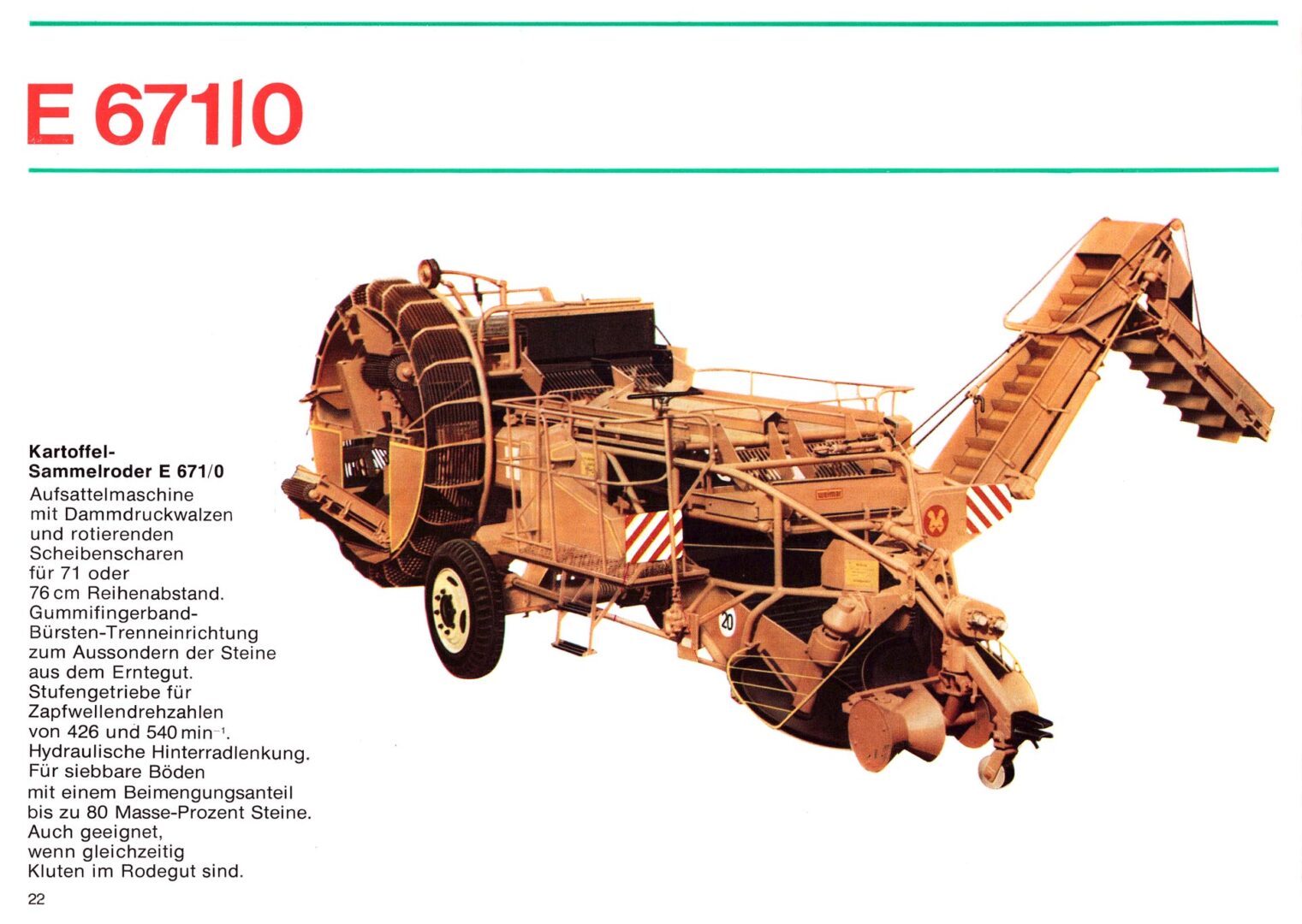

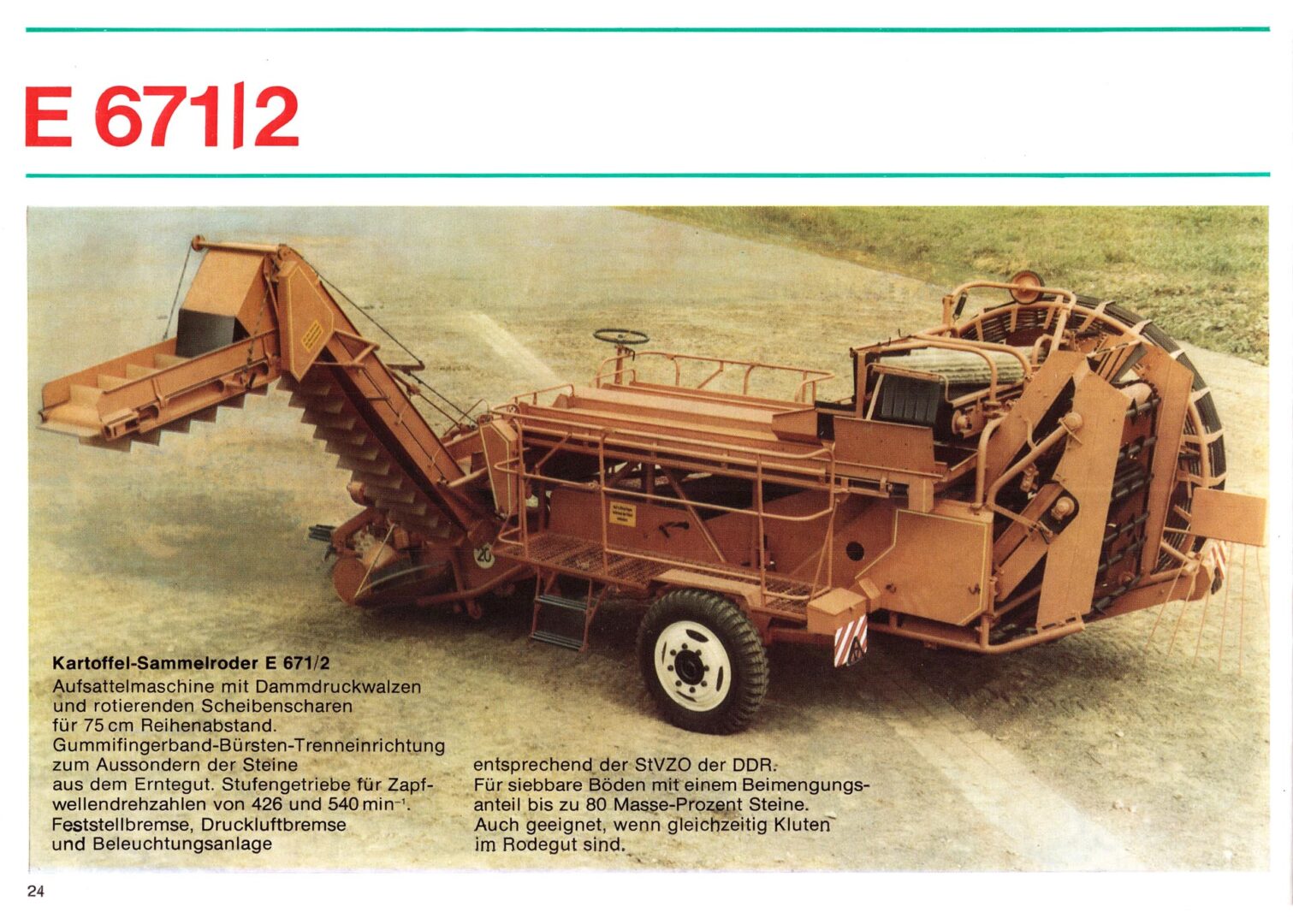

Gummifingerband-Bürsten – Trenneinrichtung

Mit dieser Trenneinrichtung werden vor wiegend runde Steine von den Kartoffeln getrennt. Das Erntegut wird auf ein um laufendes waagerecht angeordnetes Gummifingerband gegeben, in das die Steine wegen ihres höheren spezifischen Gewichtes einsinken. Die spezifisch leichteren Kartoffeln bleiben auf dem Band liegen und werden von zwei rotierenden Bürstenwalzen in den Marktwarekanal gekehrt.

Es erfolgt also eine Trennung nach dem unterschiedlichen Rollwiderstand und nach dem unterschiedlichen spezifischen Gewicht der Körper. Das Gummifingerband reinigt sich selbständig von den aufgenommenen Beimengungen. Die Funktion der Auslesepersonen ist verändert.

Beim Einsatz auf siebfähigen Böden werden je nach Steinanfall nur noch 1-2 Personen benötigt, die fehlgeleitete Kartoffeln aus dem Steinstrom entfernen. Die Steinabscheidung bleibt der Trennanlage überlassen.

Es ist nur noch der Trennfehler einer äußerst billigen und effektvollen mechanischen Einrichtung zu korrigieren. 80% der ansonsten notwendigen Arbeitszeit können eingespart werden.

Die Anordnung der Gummifingerband – Bürsten-Trenneinrichtung auf den Sammelrodern E667, E 676/1 sowie E 671/0 und E 671/2 ist äußerst platzsparend. Es gehen den Nutzern dieser Maschinen keine Arbeitsplätze für Auslesepersonen verloren.

Der Einsatz von Sammelrodern aus Weimar mit Gummifingerband-Bürsten-Trenneinrichtung ist deshalb auch besonders ökonomisch unter Erntebedingungen, bei denen nicht nur mit Steinen, sondern auch je nach Bodenfeuchte mit dem Anfall von mehr oder minder vielen Kluten gerechnet werden muß. Unter diesen Bedingungen werden die Steine nach wie vor von der Trennanlage abgeschieden. In Abhängigkeit vom Klutenanfall können die Maschinen zusätzlich mit Auslesepersonen besetzt werden. Dies ist einer der Gründe, warum gerade diese Varianten in der UdSSR, in der ÖSSR und in

Großbritannien geschätzt werden.

Kombination mehrerer Trenneinrichtungen

Der Gummifingerband – Bürsten – Trenneinrichtung kann die Trennanlage für kleinste Fraktion vorgeschaltet werden. Die Kombination beider Trenneinrichtungen erhöht den Trenneffekt und vermindert den Kartoffeltrennfehler. Unsere Maschinen des Typs E 670 sind mit beiden Trennanlagen ausgerüstet. Die E 670 wird dadurch zu einer Spezialmaschine für siebfähige Böden mit vor

wiegend runden Steinen. Wie beim alleinigen Einsatz der Gummifingerband – Bürsten – Trenneinrichtung ist auch beim kombinierten Einsatz der Trennanlagen die Funktion der Auslesekräfte verändert. Es sind nur noch die Trennfehler der mechanischen Einrichtungen zu korrigieren. Die Arbeitsgeschwindigkeit bei der Ernte wird nicht mehr durch das Leistungsvermögen der Auslesepersonen begrenzt. Es zeigt sich, dass auch bei relativ hohem Steinanfall Flächenleistung und Erntekosten dieser Maschinen bei gleicher Endreinheit des Erntegutes weniger beeinflußt werden als beim Einsatz der Standardausführung E 665.

Beachtlich ist die Steigerung der Arbeitsproduktivität, die durch die Steintrennanlagen erreicht wird.

Ausrüstungen für den Einsatz in Hanglagen

Alle Maschinen haben lenkbare Hinterräder. Je nach Maschinentyp erfolgt die Lenkung mechanisch durch ein Lenkrad oder hydraulisch.

In jedem Fall wird die Lenkung vom Maschinenführer bedient. Die Hinterradlenkung bietet folgende Vorteile:

- Der Wenderadius der Maschine wird verkleinert

- Der Abdrift beim Einsatz am Hang kann entgegengewirkt werden, und die Hangstabilität der Maschine wird verbessert.

Die Hinterradlenkung garantiert Hangstabilität der Maschinen bis zu 15 Prozent Neigung in Schichtlinie und die volle Arbeitsqualität bis zu 8 Prozent Neigung. Weisen die Felder mehr als 8 Prozent Querneigung auf, sollten Maschinen mit einem hydraulischen Hangausgleich eingesetzt werden. Dammdruckwalzen, Schare und Räder derartiger Maschinen kopieren den Hang, und der Rahmen der ersten Siebkette wird parallel zur Hangneigung gestellt. Alle anderen Baugruppen und Arbeitselemente des Roders werden hydraulisch in die Horizontale gedrückt.

Maschinen mit hydraulischem Hangausgleich können bis zu 25 Prozent Neigung in Schichtlinie eingesetzt werden.